Nøgleforskel – Perspex vs polycarbonat

Tekniske termoplastiske polymerer såsom polyethylen, polypropylen, polyvinylchlorider, polycarbonat, polyacrylater er meget populære i den nuværende verden på grund af deres fremragende kombination af fysiske og kemiske egenskaber. Imidlertid viser ingen af disse plastik fuldstændig perfekthed. Perspex og polycarbonat er to sådanne typer amorfe tekniske termoplaster, der har et andet sæt egenskaber med deres egne fordele og ulemper. Den vigtigste forskel mellem Perspex og polycarbonat er, at Perspex fremstilles ved polymerisation af monomerer af akrylfamilien, hvorimod polycarbonat fremstilles ved polykondensationspolymerisation af phosgen og BPA (bisphenol A) eller smeltetransesterificering af DPC og BPA.

Hvad er Perspex?

Perspex® er et kommercielt navn på akrylplader, som først blev opdaget af ICI-forskere i 1934. Perspex® er det registrerede varemærke tilhørende Lucite International, som drives under Mitsubishi Chemical Corporation. Perspex® akryl var de første akrylprodukter registreret under syntetiske harpikser i form af plader, stænger, rør og andre formede stykker. Familien af acrylat omfatter polymererne af monomererne af acrylonitril, hydroxyethylmethacrylat, acrylamid, methylcyanoacrylat, ethylcyanoacrylat, methylacrylat, ethylacrylat, trimethylolpropantriacrylat og methylmethacrylat. Polymerisationen af methylmethacrylat til polymethylmethacrylat (PMMA) var den første opdagelse af acrylatpolymerer i 1877 af de tyske kemikere Fittig og Paul. Efter kommercialiseringen af akrylplader blev de først brugt under Anden Verdenskrig til forruder, baldakiner og kanontårne på fly og periskopporte på ubåde.

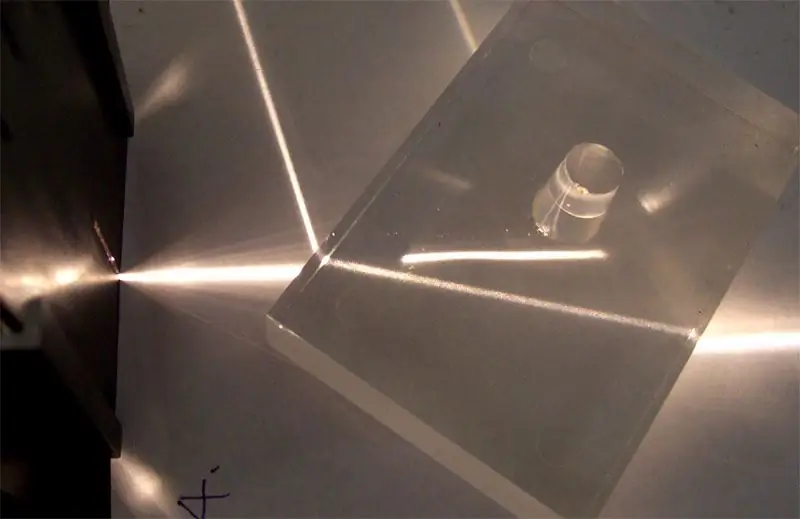

Figur 1: Brydning i en Perspex-blok

Perspex® giver fremragende optisk klarhed, kemisk resistens, god slidstyrke og fremragende overfladehårdhed, der gør produktet velegnet til et bredt spektrum af applikationer, herunder optiske linser, medicinsk diagnostik, kosmetisk emballage og baglygter til biler. Perspex® polymerer er ideelle til ekstrudering og sprøjtestøbning; den kan bruges til at producere belysningsprodukter såsom LED'er, ekstruderede diffusorpaneler, profiler og rør. Sammenlignet med andre termoplastiske materialer er acrylatpolymerer dyre på grund af deres kombinationer af gode fysiske og mekaniske egenskaber, såsom vejrbestandighed, høj styrke og strålende klarhed. PMMA har glasovergangstemperaturen på 105-107 °C og brydningsindekset 1.49, hvilket er sammenligneligt med glas (1,60). Derfor omtales PMMA nogle gange som 'organisk glas.' På grund af dets høje modstandsdygtighed over for fødevarer, fedtstoffer, olier, ikke-oxiderende syrer, alkalier, s alte, mineraler og alifatiske kulbrinter, er PMMA meget brugt som et fødevaregodkendt materiale og som emballagemateriale. Det er dog ikke modstandsdygtigt over for stærke syrer, aromatiske og klorerede kulbrinter, ketoner, alkoholer og estere. Dimensionsstabiliteten er god, men den har mindre slagfasthed.

Hvad er polycarbonat?

Polykarbonat er et velkendt gennemsigtigt og amorft teknisk termoplastisk materiale, der har en bred vifte af fremragende egenskaber. Det er en letvægts termoplast, men har fremragende sejhed, dimensionsstabilitet, termisk modstand og optisk klarhed. På grund af sin høje elektriske modstand er polycarbonat meget brugt til at fremstille mange elektriske og elektroniske dele og komponenter. På grund af sin optiske klarhed bruges polycarbonat til fremstilling af brilleglas og visse andre digitale medier såsom cd'er og dvd'er. På grund af dets brede spektrum af egenskaber anvendes polycarbonat i en bred vifte af applikationer fra almindelige husholdningsartikler til bil- og rumfartsudstyr og tilbehør. Derudover bruges dette termoplastiske materiale også til fremstilling af ridsefaste ruder, medicinsk udstyr og entreprenørudstyr, optøjerskjolde, sikkerhedshjelme og pandelygteglas. Polycarbonatets historie går tilbage til begyndelsen af 1890'erne, da A. Einhorn først producerede polycarbonatkrystaller ved at reagere resorcinol og phosgen i pyridinopløsningsmiddel. Senere, i 1950'erne, var kommercielle producenter, nemlig Bayer og GE i stand til at kommercialisere processerne til fremstilling af polycarbonatharpiks baseret på bisphenol A (BPA).

Figur 2: Vandflaske lavet af polycarbonat

På nuværende tidspunkt anvendes to metoder til fremstilling af polycarbonatharpikser. Den første metode er tofaset grænsefladepolykondensationspolymerisation af phosgen og BPA, og den anden metode er smeltetransesterificering af DPC og BPA ved 300 °C og lavt tryk. Molekylvægten af polycarbonatharpikser varierer fra 22.000 til 35.000 g/g mol. Glasovergangstemperaturen er mellem 145 – 150 °C. Tilstedeværelsen af voluminøse aromatiske arylringe i rygraden af polycarbonat er årsagen til dets tekniske egenskaber. Smeltepunktet for polycarbonat er omkring 230 °C. Den har god formstabilitet, krybemodstand og høj slagstyrke. Polycarbonat betragtes som et inert materiale; derfor har det været meget brugt som fødevaregodkendt plast. Ulemperne ved polycarbonat omfatter lav UV-modstand og hydrolyse med alkaliske opløsninger såsom kaliumhydroxid, natriumhydroxid osv.

Hvad er forskellen mellem Perspex og polycarbonat?

Perspex vs polycarbonat |

|

| Perspex er det registrerede varemærke tilhørende Lucite International for akrylplader. | Polycarbonat er et almindeligt navn (ikke et kommercielt navn). |

| Fremstilling | |

| Perspex fremstilles ved polymerisation af akrylmonomerer eller deres copolymerer. | Polycarbonat fremstilles ved grænsefladepolykondensationspolymerisation af fosgen og BPA eller smeltetransesterificering af DPC og BPA ved 300 °C og lavt tryk. |

| Clarity | |

| Klarheden er meget høj, næsten lig med glas. | Klarheden er lav sammenlignet med Perspex. |

| Glasovergangstemperatur | |

| 105-107 °C | 145 – 150 °C |

| Vejrbestandighed | |

| Vejrmodstanden er meget høj. | Dette har en lav UV-modstand. |

| Applications | |

| Perspex bruges i optiske linser, medicinsk diagnostik, kosmetisk emballage, baglygter til biler, forruder osv. | Polycarbonat bruges i ridsefaste ruder, medicinsk udstyr og entreprenørudstyr, optøjerskjolde, sikkerhedshjelme osv. |

Oversigt – Perspex vs polycarbonat

Perspex er et handelsnavn for akrylplader, som fremstilles ved polymerisation af akrylmonomerer og deres copolymerer. Det har været meget udbredt i medicinsk industri, linsefremstilling, bil- og emballageindustrien på grund af dets gode kemikalie- og vejrbestandighed og fremragende gennemsigtighed. Polycarbonat er et generisk navn for den industrielle plast fremstillet af bisphenol A og har en bred vifte af anvendelser fra husholdningsartikler til rumfarts- og bilindustrien. Polycarbonat er velkendt for sin fremragende stivhed, lave vægt, klarhed og elektriske isoleringsegenskaber. Dette er forskellen mellem plexiglas og polycarbonat.

Download PDF-version af Perspex vs Polycarbonate

Du kan downloade PDF-versionen af denne artikel og bruge den til offline-formål i henhold til citatnotat. Download venligst PDF-version her Forskel mellem Perspex og polycarbonat